马尔文帕纳科

白金会员

白金会员 已认证

已认证

马尔文帕纳科

白金会员

白金会员 已认证

已认证

金属粉末的微结构是指材料中存在的物相结构和晶粒结构,微结构取决于金属或合金的元素成分,也取决于金属在加工过程中所承受的热应力和机械应力。金属材料的微结构直接影响增材制造最终组件的特性,并最终影响其性能。本文介绍了不同加工工艺对材料微结构的影响,以及如何利用XRD来量化这些微结构的变化。

01丨不同金属加工工艺对微结构的影响

对于铸造、锻造和等静压制等金属加工工艺,加热-冷却机制持续时间更长、更受控制,也更均匀。但是,对于 SLM(选择性激光熔化)、EBM(电子束熔融)和 DED(定量能量沉积)等粉床增材制造,加热-冷却机制非常快速且与特定位置相关,即使合金成分相同,也可能获得与使用传统工艺时不同的微结构。 例如,使用不同加热-冷却机制或不同雾化气体进行气体雾化的金属合金粉末可以产生具有不同物相组成的产物,因此具有不同的机械特性。当这种粉末在 EBM 或 SLM 过程中熔融并快速再结晶时,更有可能发生相变。后处理(如加热、机加工和等静压制)可以进一步改变材料。

02丨增材制造中材料微结构考量因素

加工条件不仅影响相组成,还影响到晶粒结构。

晶粒取向(也称为织构)很重要,与粒度一样,织构与机械特性(如化学反应性、强度和变形响应)相关,并可能导致缺陷和过早失效。更好地了解 EBM、SLM 和 DED 工艺以及这些工艺如何影响物料性质可以为开发新材料打开创新大门。例如,可以使用粉床熔融工艺生产单晶合金,研究人员正在探索通过控制激光束或电子束的能量密度来操纵局部微结构的方法。

残余应力是增材制造零件另一个与微结构相关的重要特性。残余应力是在制造后留在组件中的应力,除了任何外部施加的应力之外,残余应力也会施加在组件上,从而增加机械失效的风险。增材制造组件由于工艺的性质而更容易产生残余应力,这涉及高度局部化转变和快速相变,而没有足够的时间进行应力松弛。残余应力可能发生在材料中的任何位置,但位于裂纹、孔隙或组件表面的残余应力最令人担忧,因为这是应力最集中的地方。

03丨X射线衍射技术用于材料结构分析

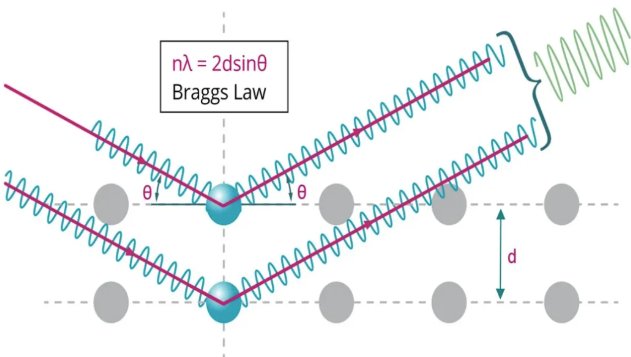

X 射线衍射是一种无损分析技术,在该技术中,入射 X 射线被晶体原子散射,以产生干涉效应并形成衍射图谱,如图 1 所示。每种晶质都根据其原子间距 (d) 产生特征衍射图谱(“指纹谱”)。当 X 射线束遇到晶体中原子的规律性 3D 排列时,大多数 X射线将相互产生无益的干涉而相互抵消,但在某些特定方向上,X 射线束会产生有益的干涉并相互增强。当满足布拉格定律时,就会发生这种情况。这些增强型衍射 X 射线产生了用于测定晶体结构的独特 X 射线衍射图谱。

图1 . 在布拉格衍射图中,具有相同波长和相位的两个光束从两个间距为 d 的原子上散射以提供有益干涉

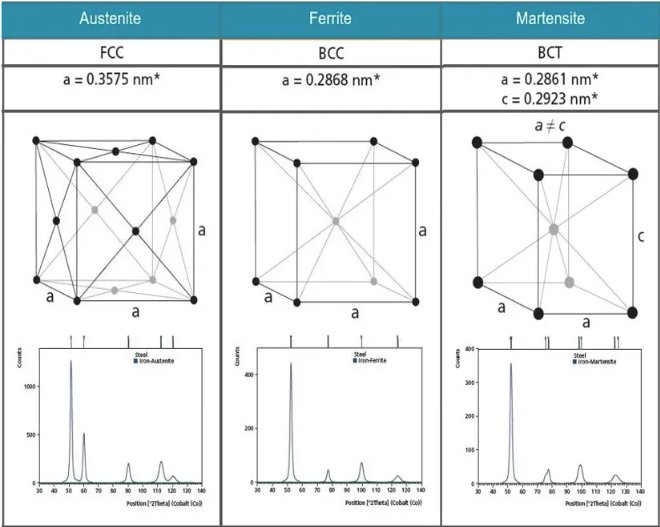

图2中显示了不同材料中不同晶相的衍射图谱。纯材料将显示其中一种衍射图谱,而三相混合物将显示所有三种衍射图的特征,峰高度指示相对浓度。

图2. 奥氏体、铁氧体和马氏体的晶体结构及其相应衍射图谱的图示

晶粒度 – 晶粒度或晶粒尺寸可通过分析 XRD 峰宽度估算出来。可使用 Scherrer 公式确定晶粒度引起的峰宽化,更宽的峰对应更小的晶粒度。Scherrer 公式最适合计算微米以下的晶粒大小。Williamson Hall 图或 Rietveld 分析等全谱方法更加准确,因为这些方法可以区分晶粒度和微应变对峰宽化的影响。

残余应力– 残余应力是一种宏观应力,可在组件制造过程中由塑性变形、热梯度或相变引起。残余应力通常会导致组件过早失效,但有时会有意引入以提高组件性能。材料中的残余应力将导致晶格间距发生变化,这可通过具有极高灵敏度的 XRD 来揭示。在实践中,在X 射线入射束相对于样品的不同方向下测量适合的高角度衍射峰的位置, 由此可以确定不同方向上的晶格间距和相关的弹性应变。如果材料的弹性常数已知,可以根据应变数据计算拉伸应力或压缩应力。

织构 – 织构决定着晶粒在三维空间中的取向。衍射图中的峰值表示特定取向的某个 (hkl) 晶面的强度。通过倾斜和旋转安装在样品托架上的样品,可以记录取向球体上的晶面强度分布 – 极图。晶粒的随机取向将导致整个极图上的强度一致,而不均匀的强度分布代表特定的织构。在测量了一组独立晶体取向的极图后,可以计算晶粒的取向分布函数 (ODF)。

04丨Empyrean锐影分析实例

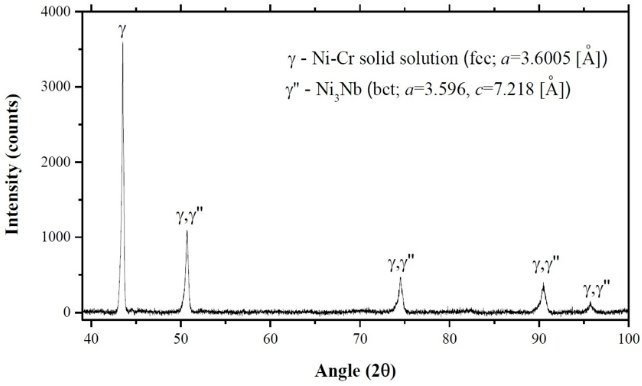

图3显示了使用 Empyrean 锐影X 射线衍射仪测量的 Inconel 718 粉末的 X 射线衍射图谱[1]。这表明粉末含有镍铬固熔体(γ 相)和 bct-Ni3Nb(γ'' 相)。这两个相的体积分数分别约为 85% 和 15%。

图3 IN718 粉末样品的 X 射线衍射 (XRD) 图谱【1】

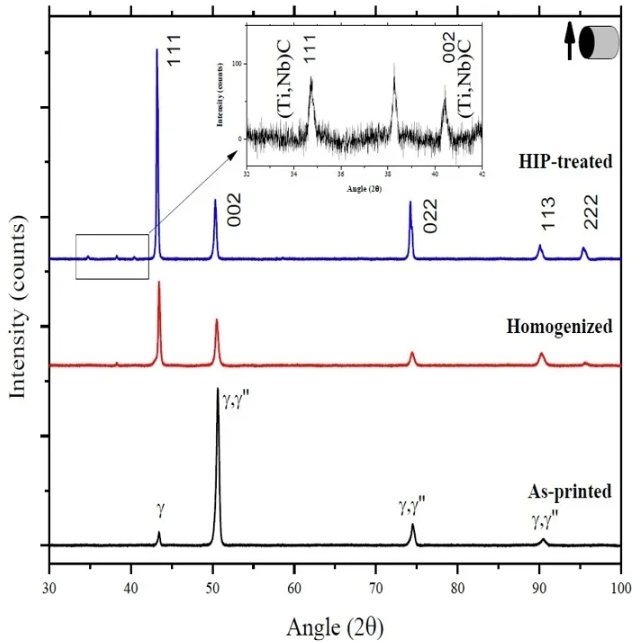

本研究的目的是调查 Inconel 718 中的结构、织构和物相如何受到选择性激光熔融 (SLM) 工艺和两种后处理(均质化(1,100°C [2,012°F],1 h)和热等静压制 (HIP)(1,160°C [2,120°F],100 MPa,4 h))的影响。

图 4 显示了经打印、均质化和经 HIP 处理的圆柱形样品的 XRD 光谱。从 XRD 结果中,SLM 打印样品中的两个相被确定为 γ 相和 γ'' 相 (bct-Ni3Nb),这表明 SLM 工艺已导致起始粉末发生相变。均质热处理样品的衍射图表明,部分柱状晶粒已生长并改变了取向,形成了织构在 [111] 方向的等轴晶粒,而其他晶粒则保持在 [002] 方向。在 HIP 处理后形成了更多等轴晶粒,衍射图谱现在显示 [111]、[222] 和 [022] 方向中的主要织构。

本项工作展示了在粉床熔融过程和任何后处理过程中材料可能发生的微结构变化,以及可以如何使用 XRD 来量化这些变化。

图4 经打印、均质化和经 HIP 处理的 Inconel 718 样品的 XRD 图谱 【1】

参考文献:

[1] A. Mostafa, I. Picazo Rubio, V.Brailovski, M Jahazi, M Medraj. Structure, texture and phases in 3d printed IN718 alloy subjected to homogenization and hip treatments. Metals. 2017;7(6):196.

相关产品

更多

相关文章

更多

技术文章

2025-06-28技术文章

2025-06-20技术文章

2025-06-20技术文章

2025-06-20

虚拟号将在 秒后失效

使用微信扫码拨号